CONTROLADORES LÓGICOS PROGRAMABLES

P.L.C.

INTRODUCCIÓN:

¿Qué es un PCL?

¿Qué es un PCL?

Genéricamente, un Controlador Lógico

Programable, es un dispositivo que puede ser programado para cumplir

determinadas tareas de control en sistemas automáticos.

Existen variados tamaños de PLC; para

pequeñas aplicaciones, pueden ser como un paquete de cigarrillos, pero los hay

del tamaño de un acondicionador de aire, o más grandes, teniendo en cuenta que

a esta escala son modulares, es decir que se les pueden agregar tantos módulos

como sea necesario de acuerdo a las necesidades. Estos módulos pueden ser de

entrada, de salida, o unidades de proceso.

Los PLC son muy utilizados para

controlar aquellas máquinas que deben seguir procesos secuenciales a nivel

industrial, tales como empaque de productos, control de motores, monitoreo de

sensores, monitoreo o control de armado de partes, otros. Su elección depende

del tipo de proceso a automatizar, así como de la cantidad de entradas y

salidas necesarias para atender todos los sensores y actuadores del sistema.

Un PLC, como cualquier sistema de

control, entrega determinados estados en sus salidas dependiendo del estado de

sus entradas y de un proceso de corrección, que en este caso sería el programa

que tenga cargado en su memoria, que debió ser diseñado para la aplicación en

especial.

Figura 1

Por ser un dispositivo programable, el

proceso que se desea automatizar debe ser estudiado para generar el programa

con sus rutinas, que por medio de una serie de instrucciones, y basado en las

señales de entrada, tomen la decisión sobre la acción que se debe ejecutar en

los actuadores automáticos del proceso. Este programa se carga al PLC a través

de algún tipo de software diseñado para tal fin, ya sea por medio de una

computadora convencional, o mediante una unidad programadora “manual”, que son

pequeñas computadoras diseñadas especialmente por los fabricantes de los PLC,

para la programación de éstos. (Ver

Figura 1. Tamaño aproximado similar al de un multímetro).

Cualquier proceso que involucre

encendido o apagado de ciertas máquinas con una secuencia lógica, o bien la

lectura de variables análogas o el control de determinados sistemas análogos,

puede ser llevado a un PLC como una solución para que tal proceso se ejecute en

forma automática.

Los PLC tienen entre sus componentes

internos, esencialmente, los mismos constituyentes que los microcontroladores;

es lícito preguntarse entonces porque se aborda como un dispositivo diferente,

y no como si fuese un microcontrolador. Las razones fundamentales que crean una

gran diferencia con éstos, son las siguientes:

-Los PLC vienen diseñados para trabajar

en ambientes industriales, con blindajes especiales, con el objeto de no

dejarse afectar por las perturbaciones eléctricas que ocurren constantemente

debido a los transitorios generados por motores y en general todas las máquinas

que forman parte de la red eléctrica y de control de una planta fabril.

-El diseño de los PLC, como se verá más

adelante, está orientado fundamentalmente al reemplazo de relés o relevos, que

es una pieza fundamental en el control de procesos industriales, y las

operaciones estrechamente vinculadas a éstos, tales como el conteo de

operaciones y el eventual retardo de tiempo para producir cada operación, entre

otras.

El primer punto se refiere en

particular a los aspectos constructivos, o de hardware; el segundo plantea una

diferencia fundamental en cuanto al análisis de su funcionamiento.

El PLC nació como un reemplazo de los Controles de Lógica

Cableada (WLC); estos son los tableros de mando eléctricos en base a relés.

Como su nombre lo indica PLC; es el acrónimo de "Programmable Logic

Controller" (en sus siglas en Ingles). El "Controlador Lógico

Programable", nació como un dispositivo digital de memoria programable

para almacenar instrucciones de programa de lógica secuencial.

Actualmente los PLC no sólo controlan la

lógica de funcionamiento de máquinas, plantas y procesos industriales, sino que

también pueden realizar operaciones aritméticas, manejar señales analógicas

para realizar estrategias de control, tales como los controladores proporcional

integral derivativo (PID). Son realmente una pequeña computadora

industrial que pueden alojarse en el mismo equipo de planta y que pueden

conectarse a paneles de operador para entregar y recibir datos u órdenes del

proceso que automatiza y que pueden asimismo enlazarse a otros dispositivos en

redes y a las computadores que centralizan la automatización a un nivel

superior; como para toda una planta industrial.

HISTORIA DE LOS PLC:

Hacia fines de la década del 60 la

creciente industrialización de los países desarrollados planteó la necesidad de

reemplazar los complejos sistemas elaborados con numerosos relés y el

consecuente cableado. Este requerimiento en particular se presentó en la

industria automotriz, en los EEUU. Por ese entonces, la empresa Bedford

Associates propuso al mayor fabricante de automóviles de EEUU, algo llamado

Modular Digital Controller (MODICON). Simultáneamente otras compañías hicieron

propuestas parecidas, pero se considera al MODICON 084 como el primer PLC

producido comercialmente en el mundo.

Estos primeros PLC´s tenían el

inconveniente de no poder usarse modularmente (comunicándose entre sí), como

tampoco servían en caso de cambiar los requerimientos de la cadena de

producción para la que fueron diseñados.

Hacia 1973 aparecen los primeros PLC

con posibilidad de comunicarse con otros dispositivos (Modbus, de

Modicon). Fue entonces posible conectar varios PLC entre sí, permitiendo que

cualquiera de ellos conociera el estado de operación de los demás. También

comenzaron a permitir su reprogramación, con lo que se podían reutilizar en

caso de producirse cambios en la cadena o proceso de producción.

En la década de los 80, con el

surgimiento de las computadoras personales, fue posible la programación de los

PLC de una manera más sencilla, gracias a la fácil comunicación e interfase más

amigable entre usuario y máquinas.

Para la década de los 90, la

estandarización de los protocolos de comunicación y de los lenguajes de

programación, ha hecho que prácticamente cualquier PLC pueda integrarse a

determinada red sin importar su fabricante. En la actualidad existe una

Recomendación Internacional, la IEC 1131-3

(http://www.plcopen.org/iecdocs.htm), muy útil por cuanto normaliza no solo el

aspecto hardware sino también los lenguajes de programación de los PLC. Gracias

a la IEC 1131-3 en la actualidad se ha logrado independizar del fabricante la

utilización de los PLC en la automatización industrial.

En los 60´s

En los 70´s

Actual Tendencia

Estructura Básica

Historia del PLC

En 1968, la General Motors (Cía. automotriz

norteamericana) pensando en sus necesidades de automatizar los procesos del

ensamblaje del automóvil, invirtió dinero en el desarrollo de un controlador, y

con la dirección de Dick Morley, considerado el Padre del PLC, crearon el

MODICON que significa MOdular DIgital CONtroller (Controlador Digital Modular),

que se convirtió en la primera marca de PLC que existió.

La marca Modicon fue vendida en 1977 a Gould

Electronics, y posteriormente adquirida por la compañía Alemana AEG y más tarde

por Schneider Electric; el actual dueño.

Uno de los primeros modelos "MODICON 084"

se encuentra en exhibición en el corporativo de Modicon en el Norte de Andover,

Masachusets. Fue regalado a Modicon por GM, cuando la unidad fue retirada tras

casi veinte años de servicio ininterrumpido. La industria automotriz es todavía

una de las más grandes usuarias de PLCs, y Modicon todavía numera algunos de

sus modelos de controladores con la terminación ochenta y cuatro.

Algunas marcas con alto prestigio son ABB Ltd.,

Koyo, Honeywell, Siemens, Schneider Electric, Omron, Rockwell (Allen-Bradley),

General Electric, Tesco Controls, Panasonic (Matsushita), Mitsubishi e Isi

Matrix machines.

En los 60´s

- El MODICON 084 fue

el primer PLC producido

comercialmente.

En los 70´s

- Se

incorpora el microprocesador al PLC: Ell AMD 2901 y AMD 2903 eran comunes

en los Modicon.

- Se

incrementa la capacidad de memoria, la posibilidad de E/S remotas,

analógicas y numéricas.

Lenguajes con mayor número de instrucciones. - Desarrollo

de las comunicaciones con periféricos y computadoras.

- Primer bus de comunicaciones, 1973:

el bus de Modicon (Modbus).

En los 80´s

- Protocolo

de comunicación abierto "MAP" de General Motors.

- Mayor

reducción de tamaño.

- Programación

a través de computadoras personales.

- Módulos

PID

En los 90´s

- Modernización

de las capas físicas de los protocolos sobrevivientes.

- Estándar

Internacional IEC 1131-3 para unificar el sistema de programación de los

PLC.

- Las

PC´s comienzan a reemplazar al PLC.

Actual Tendencia

- Funciones

específicas de control.

- Canales

de comunicación entre si y computadoras en red.

Estructura Básica

Así como una computadora, la estructura básica del

hardware esta propiamente constituida por:

- Fuente

de alimentación.

- Unidad

de procesamiento central (CPU)

- Módulos

de entrada/salida (E/S)

- Módulos

de memoria.

- Unidad

de Programación.

Clasificación de los PLC

Según su configuración de hardware:

- Compactos

- Modulares

Configuración Compacta:

Estos reúnen en una sola construcción o equipo:

- La

fuente de alimentación (incluido en su mayoría)

- La

CPU

- La

memoria

- Las

interfases de E/S (entrada/Salida)

Ventajas:

- Económicos

- Construcción compacta

- Programación bastante

sencilla

- Fácil instalación.

- Son rentables desde que

reemplazan a 5 relés.

Aplicaciones simples pero

distribuidas en numerosos sectores:

- Mando de arranque de motores

- Mando de bombas

- Puertas automáticas,

- Máquinas de llenado o

embolsado,

- Calefacción, climatización y

ventilación

- Fajas o bandas transportadoras

- Sistemas automáticos de

equipos, otros…

Ej. Micrologix 1000 de Allen Bradley. Con diversas configuraciones de E/S

Configuración

Modular:

Estos se caracterizan

en que se arman de acuerdo a las necesidades, logrando

así mayor flexibilidad.

Configuración Compacta

Modular

Ejemplos: Logo! de Siemens.

Aunque estos aceptan módulos de expansión

como de entradas y salidas digítales

o analógicas. Sin embargo el número

de módulos que pueden acoplarse y sus

prestaciones son bastante limitados.

Clasificación por su Capacidad

ESTRUCTURA DE UN PLC: |

Un PLC consiste principalmente de una

CPU, áreas de memoria externa, y circuitos adecuados para comunicarse con las

entradas y salidas del PLC. Veamos esto en el diagrama presentado en la Figura 2:

Observamos con mucha frecuencia la

palabra “relé”. Efectivamente, como ya se ha mencionado, los PLC están

estrechamente vinculados con los relés o “relays”, puesto que fueron creados

para reemplazarlos cumpliendo con las mismas funciones, aunque no sean

parecidos físicamente. Antes de seguir adelante, veamos como está construido un

relé tradicional, y un ejemplo de su posible aplicación.

El ejemplo más sencillo de relé lo constituye una bobina y un contacto,

como se observa en la figura 3.

Un típico relé puede

pensarse como una llave o interruptor electromagnético. Aplicando una tensión

continua a la bobina de la Figura 3,

mediante el accionamiento de un pulsador, se genera un campo magnético. Este

campo succiona o “chupa” el contacto cerrando el circuito de corriente alterna,

por ejemplo, permitiendo que suene la campanilla “BELL”. En este sencillo

ejemplo, tenemos tres componentes reales: el pulsador, el relé y la campanilla.

Además tenemos dos circuitos separados: el inferior, de corriente continua, y

el superior, de corriente alterna. En este caso hemos usado un relé de

corriente continua, para controlar un circuito de corriente alterna.

Sabiendo como es un relé real,

continuemos ahora analizando ahora los componentes de un PLC (Figura 2), que sin ser físicamente

parecidos (insistimos) a un relé del mundo real, debe cumplir con funciones

idénticas.

RELES DE ENTRADA (contactos)

Estos contactos están conectados con el

“mundo exterior” del PLC. Físicamente existen, y reciben señales de interruptores,

sensores, etc., y en realidad no son relés, sino que tienen componentes del

tipo o similares a los mostrados en la Figura

4.

Se observa aquí que

este “relé de entrada” no es muy parecido al visto antes, pero esta es una

típica entrada a un PLC. Las entradas pueden ser analógicas o digitales, aunque

las más utilizadas son las digitales, que por medio de optoacopladores toman el

voltaje entrante y permiten la activación de la variable respectiva dentro del

programa del PLC. Las tensiones de entrada pueden ser de alterna o continua y

de cualquier valor. El optoacoplador puede ofrecer una protección de hasta

6000 Volts en la entrada sin producir daño alguna en la circuitería interna del

PLC. Se aprecia también en la Figura 4,

el símbolo utilizado dentro del programa del PLC para representar una entrada,

que se denomina “contacto”.

Un módulo típico de PLC puede constar

de 8 ó 16 entradas, ofreciendo externamente la cantidad de terminales

correspondientes a los contactos de cada uno de los optoacopladores.

RELES DE SALIDA (bobinas)

Son salidas físicas a

las cuales se conecta el cableado que llevará la señal a los actuadores de la

máquina o proceso que se está controlando. Cada salida corresponde a una

variable dentro del programa en ejecución. En general, los módulos de

salida están basados en relés (también “relevos”), como se observa en la

configuración de la Figura 5, por

ser dispositivos que soportan corrientes de cierta importancia a través de sus

terminales de contacto, y porque además ofrecen alto aislamiento para el PLC

con respecto a los circuitos externos. Estos relés son salidas del tipo

“On/Off”, o sea conectan o no un actuador, que puede ser un motor, un timbre,

otros. También hay salidas a través de optoacopladores, transistores, TRIACs,

etc., pero las de relés son las más usadas. En la Figura 5 se muestra un circuito típico de salida de un PLC por

medio de relé, con el correspondiente símbolo para representarlo en el programa

de control (que veremos más adelante). Al igual que las entradas, un módulo de

salida puede estar compuesto de 8 ó 16 juegos de contactos, en la mayoría de

los casos.

RELES UTILITARIOS INTERNOS (SIMULADOS)

(contactos)

Continuando con el análisis de los

componentes detallados en la Figura 2,

diremos que estos relés no reciben señales desde el mundo exterior al PLC, ni

tampoco existen físicamente como relés. Son relés simulados dentro del PLC, y

su importancia radica en que permite al PLC eliminar relés externos.

CONTADORES (SIMULADOS)

Tampoco existen físicamente; son

variables que simulan a los contadores reales. Pueden hacer conteo de entradas

y salidas físicas o lógicas, como también, como también pueden hacerlo en forma

ascendente o descendente, activando otras variables luego de comparar el valor

del conteo en que se encuentren, con un valor que se haya programado

previamente.

TEMPORIZADORES (SIMULADOS)

Los temporizadores o timers, que

tampoco existen físicamente, son variables que simulan un temporizador físico

al cual se le puede programar el tiempo deseado para la activación o

desactivación de otra variable dentro del programa o de entradas y salidas

físicas externas.

ALMACENAMIENTO DE DATOS

No es otra cosa que la memoria de datos

vista para los microcontroladores. Es decir hay registros asignados para simple

almacenamiento de datos, que generalmente se usan también como memoria de

almacenamiento temporario de cálculo.

MODO DE OPERACIÓN DE UN PLC:

PROCESO:

Una vez que se han leído las entradas,

el PLC ejecuta las órdenes de acuerdo al programa que se tenga en la memoria.

Durante este paso se ejecutan operaciones matemáticas, se verifica el estado de

los temporizadores al igual que el de los contadores, y se toman decisiones que

finalmente han de llegar a los módulos de salida.

ACTUALIZACIÓN DE LAS SALIDAS:

Una vez concluido el procesamiento del

programa cargado en memoria, la CPU ordena la actualización de los valores que

deben tener las salidas, o sea la activación (ON) o desactivación (OFF) si se

trata de salidas digitales, o un voltaje proporcional si se trata de salidas

analógicas.

TIEMPO DE ESCANEO:

El tiempo de escaneo (scan time),

también llamado tiempo de respuesta, es determinado por el lapso que hay entre

la ejecución por parte del PLC del primer paso, ir hasta el tercero y de nuevo

llegar al primero (ver diagrama anterior) o sea realizar un ciclo completo.

Cuanto más pequeño sea el tiempo de escaneo, mayor será la velocidad de

respuesta del PLC.

PROGRAMACIÓN DE UN PLC:

En la Recomendación IEC 1131-3

citada precedentemente, se definen cuatro lenguajes de programación, en los que

ha sido definida tanto su sintaxis como la semántica, por lo que no caben los

“dialectos”. Estos idiomas o lenguajes consisten en dos expresados en forma

textual y dos versiones gráficas:

Los dos textuales son:

-Lista de instrucciones (IL)

-Texto estructurado (ST)

Las dos versiones gráficas:

-Diagrama de Escalera (Ladder Diagram = LD)

-Diagrama de bloques de funciones (Function Block Diagram = FBD)

En el siguiente cuadro se dan como

ejemplo las mismas instrucciones en los cuatro idiomas:

La elección del lenguaje de

programación depende, entre otras cosas, de la experiencia de los

programadores, del problema que se deba resolver, del grado de detalle que

requiera la descripción del problema, y de la eventual comunicación que se deba

mantener con otros programadores o departamentos (esto en grandes fábricas, por

supuesto).

Los cuatro lenguajes permiten programar

las mismas acciones, teniendo algunos ventajas sobre otros dependiendo de las

aplicaciones.

En todos los casos, para programar

finalmente el PLC, o para transmitir al mismo el programa realizado en el

lenguaje elegido, es necesario una computadora y un software especial como se citó

en la introducción. La comunicación física se hace por medio de un cable desde

la CPU del PLC hasta algún puerto serial de la PC.

INSTRUCCIONES BÁSICAS DE PROGRAMACIÓN:

Nos referiremos con exclusividad al

lenguaje LD (Diagrama de Escalera), por ser uno de los más utilizados, por su

claridad para facilitar la comprensión de las diferentes aplicaciones, y porque

la mayoría de los PLC tienen el software necesario para transformar un LD en

“lenguaje de máquina”. veremos sólo las instrucciones necesarias para

comprender un ejemplo sencillo. Éstas, no obstante, constituyen una buena base

para quien desee profundizar el tema.

Para entender como funciona un diagrama

de escalera y con este propósito, reemplazaremos el pulsador, la batería y la

bobina del relé de la Figura 3 por

sus correspondientes en un LD. Para ello deberemos considerar los símbolos que

el PLC “comprende”, y no las designaciones habituales que damos nosotros cotidianamente:

-La batería se reemplaza con algo común

a todos los LD, llamadas “bus bars” o barras “bus”, que son

simplemente dos barras verticales, una a cada lado del diagrama.

(Serían los laterales o largueros de la escalera) Debe tenerse presente que

siempre en la barra de la izquierda es la de

tensión positiva, y la de la derecha, tierra. También se debe tener

presente, consecuentemente, que la corriente circula por los “peldaños”

de la escalera, de izquierda a derecha.

-Una instrucción de entrada se

representa así: (No confundir con los capacitores). Puede ser un

pulsador, un interruptor, o simplemente un contacto de un relé (real o simulado

internamente en el PLC). Para el PLC no importa verdaderamente del dispositivo

de que se trate. Simplemente es una entrada lógica equivalente a un contacto

“normalmente abierto”, y se utiliza cuando se necesita que una señal de entrada

esté presente para conectar. Esa conexión se asume como un estado lógico 1.

Analicemos un poco más este tema para evitar malas interpretaciones o

confusiones: La instrucción “en reposo” es un contacto abierto, y como tal, es

un 0 lógico. Cuando se acciona el contacto, o, lo

que es lo mismo, cuando hacemos el análisis de su funcionamiento, es cuando hacemos

la conexión y en consecuencia tenemos el estado lógico 1 o verdadero.

En consecuencia, cuando el estado lógico bajo análisis sea un “0”, reposo o

inactivo, esta entrada es “falsa” o “0”. Contrariamente, si el estado bajo

análisis es “1”, o activo, esta entrada debe considerarse como

“verdadera”. Esta entrada se usa como entrada externa o interna (de

relés internos; recordar que son simulados por el software del PLC) y también

para contactos de salida externa. Veamos ahora el caso opuesto:

-La entrada puede ser también entrada

negada, o contacto normalmente cerrado. Se utiliza cuando se necesita que

el contacto esté conectado (“1”), con el circuito en reposo. Esta

entrada negada puede usarse en los mismos casos citados para la entrada

descripta en el párrafo anterior.

Importante: En la mayoría

de los PLC, las instrucciones entrada o entrada

negada, deben ser el primer símbolo a la

izquierda del correspondiente peldaño de la escalera.

-Antes de completar nuestro primer

diagrama de escalera para reemplazar un relé, nos queda ver la

instrucción salida, que se asocia a la bobina del relé de la Figura

3. La salida, cuando está colocada en un peldaño de escalera, precedida de

entrada/s verdadera/s (1), será también verdadera. O

sea que cuando en el peldaño sea todo verdadero, la salida

está “conectada”. Puede pensarse esta salida como normalmente abierta o falsa, cuando el circuito está

inactivo, o es falso.

Esta instrucción se usa

para bobinas internas del PLC (simuladas), y para salidas externas.

-La opuesta, es la salida

negada, que funciona en forma exactamente opuesta a la vista

precedentemente. Se asimila a una bobina de relé normalmente cerrada, y tiene

las mismas aplicaciones que la anterior.

Resumamos lo anterior

en un cuadro:

Designación

|

Símbolo

|

Estado Lógico “0”

(Reposo o inactivo)

|

Estado Lógico “1”

(Con tensión o activo)

|

Entrada

|

|

0 (falso)

|

1 (verdadero)

|

Entrada Negada

|

|

1 (verdadero)

|

0 (falso)

|

Salida

|

|

0 (falso)

|

1 (verdadero)

|

Salida Negada

|

|

1 (verdadero)

|

0 (falso)

|

En función de lo anterior, el circuito

del relé de la Figura 3 representado

en un LD, sería sencillamente lo siguiente:

En este esquema simple, que tiene el

aspecto de una escalera, observamos que la entrada 0000 está en el mismo

peldaño que la salida 0500, de manera que, cuando la entrada 0000 esté en “1”,

también lo estará la salida 0500 y consecuentemente se habrá accionado la

bobina del relé. Debe destacarse aquí que la fuente de alterna de la Figura 3,

es externa al relé (y al PLC), por lo que no se coloca en el LD. En realidad,

el PLC acciona la salida 0500 (o bobina), sin importar que se está comandando

con ello, por lo que la fuente de alterna es irrelevante para el PLC.

También debe notarse que tanto la

entrada como la salida llevan un número, que más que una identificación se

refiere a la dirección del registro de memoria que las identifica. Esto es

importante, pues debemos decirle al PLC donde está cada cosa, o, en otras

palabras, debemos dar una dirección a cada uno y a todos los dispositivos del

PLC. Ampliaremos un poco este tema más adelante.

Ejemplo sencillo de programación

mediante LD utilizando los registros

Vamos a analizar como sería el

funcionamiento de un LD correspondiente a un circuito sencillo, para comparar

las diferencias:

El circuito de la Figura 7 energizará

la bobina cuando, sin abrir la SW2, cierre la SW1 pues de esta forma quedará

aplicado a la bobina el potencial de la batería.

Veamos en la Figura 8 como sería este

mismo circuito, representado en un LD, incluyendo los números de registros.

Recordemos que cada peldaño de la escalera debe contener una o

más entradas y una o más salidas. También, la primer instrucción de cada

peldaño debe ser siempre una entrada, y la última, una salida

o su equivalente.

Obsérvese que con un peldaño de

escalera solamente, se reemplazan todos los componentes del circuito de la

Figura 7, utilizándose una entrada, una entrada negada, y una salida. Por

supuesto que, cuanto más complejo es el circuito, mayor es la conveniencia de

utilización del LD. También se advierte la sentencia “END”, utilizada por la

mayoría de los fabricantes de PLC, y que indica que termina el programa y/o la

secuencia de los peldaños. Veamos ahora como se utilizan las direcciones. Estas

direcciones se vinculan con una cierta área de almacenamiento (archivos de

datos) del PLC, de manera que se puede guardar el “estado” de la instrucción,

o sea si es verdadera o falsa. En general, los PLC

utilizan direcciones de almacenamiento de 16 bits, que se analizan de esta

manera, teniendo en cuenta que en este ejemplo estamos usando dos registros o

direcciones de almacenamiento diferentes :

registro

|

00

|

|||||||||||||||

bit

|

15

|

14

|

13

|

12

|

11

|

10

|

09

|

08

|

07

|

06

|

05

|

04

|

03

|

02

|

01

|

00

|

estado

|

1

|

0

|

||||||||||||||

registro

|

05

|

|||||||||||||||

bit

|

15

|

14

|

13

|

12

|

11

|

10

|

09

|

08

|

07

|

06

|

05

|

04

|

03

|

02

|

01

|

00

|

estado

|

0

|

|||||||||||||||

En esta tabla vemos que el registro 00,

bit 00 (o sea la entrada 0000) tiene un 0 lógico; mientras que

el registro 00, bit 01 (o sea la entrada 0001) tiene un 1 lógico.

El registro 05, bit 00 (o sea la salida 0500), tiene un 0 lógico.

Como es sabido, el 0 ó 1 lógico, indica si la

instrucción es falsa o verdadera.

Nota: En realidad todos los

registros vacíos consignados en la tabla, debieron tener un “0”, pero se

han dejado en blanco para enfatizar las direcciones que nos interesaban.

El PLC sólo energizará la bobina

o la salida (la hará verdadera), cuando todas las condiciones

(entradas) en el peldaño sean verdaderas. Es decir que la tabla de

verdad para este ejemplo, sería:

ENTRADAS

|

SALIDA

|

ESTADO LÓGICO DEL BIT DE REGISTRO

|

|||

SW1

|

SW2

|

BOBINA

|

SW1

|

SW2

|

BOBINA

|

Falso

|

Verdadero

|

Falso

|

0

|

1

|

0

|

Falso

|

Falso

|

Falso

|

0

|

0

|

0

|

Verdadero

|

Verdadero

|

Verdadero

|

1

|

1

|

1

|

Verdadero

|

Falso

|

Falso

|

1

|

0

|

0

|

Como siempre, la tabla de verdad

muestra todas las posibles combinaciones de estados lógicos de las dos

entradas.

Ejemplo de aplicación: Control de nivel

en un tanque para líquidos

Este es el ejemplo clásico en el cual

se debe ejercer control sobre un actuador que regula el abastecimiento de

líquido para un tanque.

El caso más sencillo, aunque no

efectivo, consiste en un contacto único (sensor de nivel alto) el cual, al

activarse apaga el motor y al desactivarse lo enciende. Pero este sistema tiene

el inconveniente que el motor se conmutará muchas veces en poco tiempo,

disminuyendo así su vida útil.

La verdadera solución requiere la

utilización de dos sensores, que forman una “ventana” del nivel del líquido,

donde se tendrá un nivel alto que servirá de guía para apagar el motor, y un

nivel bajo con el que se encenderá. (Ver Figura 9)

En este ejemplo, se pretende que el

motor de la bomba de llenado funcione cuando el líquido esté entre los dos

niveles, deteniéndose cuando supere el nivel alto y arrancando cuando alcance

el nivel bajo. En este caso necesitaremos dos entradas (los

sensores de nivel) y una salida (la bobina de comando del

motor). Tengamos presente que:

Cuando los sensores NO están

sumergidos en líquido, están on (verdadero).

Cuando los sensores SI están

sumergidos en líquido, están off (falso).

Debe darse a cada dispositivo (de

entrada o salida) una dirección. Esto le permite al PLC, saber donde están

físicamente conectados cada uno de estos dispositivos. Asignemos las siguientes

direcciones:

Dispositivo

|

Nivel bajo

|

Nivel Alto

|

Bobina Motor

|

Relé utilitario interno

|

Dirección

|

0000

|

0001

|

0500

|

1000

|

En la figura 10 se observa lo que sería

el diagrama de escalera (LD) para la programación del PLC de este ejemplo.

Nótese que se está usando el relé utilitario interno (ver página 4), designado

como 1000, en este caso con una bobina (salida) y dos contactos (entradas).

Al ser simulado internamente en el PLC, (no existe físicamente) puede tener

tantos contactos como se requiera (o como lo permita la capacidad de memoria

del PLC).

Debe recordarse siempre que la razón

más frecuente para usar PLC en distintas aplicaciones, es el reemplazo de relés

físicamente reales. Los relés utilitarios internos hacen posible este reemplazo.

La cantidad de relés utilitarios internos es variable dependiendo de la marca,

y por supuesto, del tamaño del PLC, pero es común que un PLC pequeño tenga

cientos de ellos, y en los más grandes, cientos de miles. Por lo general, los

PLC traen muchos más de los necesarios. Esto es lógico, si pensamos que con

unos pocos bits de memoria se simula un relé utilitario interno.

Pero veamos como funciona el PLC que

hemos programado para el control del nivel de líquidos. Con referencia a la

figura 11, partimos del caso en que el tanque está completamente vacío, de

manera que los sensores no están sumergidos; están en un 1 lógico,

y en consecuencia ambas entradas, la 0000 y la 0001 están en verdadero y

se desprende del LD que la salida 1000 (relé utilitario interno) está

igualmente en verdadero, y consecuentemente también lo están los

contactos o entradas 1000 y la salida 0500.

Si la salida 0500 en verdadero, esto significa que el motor

de la bomba está funcionando y gradualmente se va llenando el tanque de la

figura 9.

Cuando el líquido alcanza el nivel bajo

del tanque, el correspondiente sensor pasa a un 0 lógico, o

sea falso, es decir que la entrada 0000 del

LD se volvió falso, como se observa en la figura 12. Sin

embargo, en esta condición, el relé utilitario interno 1000 se mantiene verdadero pues

está conectado a través de su propio contacto 1000 y de la entrada 0001

correspondiente al sensor de nivel alto, y bajo estas condiciones la bomba

sigue llenando el tanque. Esto es posible gracias al relé interno 1000 (aquí

vemos su utilidad), cuya función en este caso es producir un enclavamiento para

mantener en verdadero la salida 0500.

Continuando con el análisis, cuando el

nivel de líquido alcanza el sensor de nivel alto, éste transforma la entrada 0001

en falso, y se produce entonces la situación mostrada en la figura

13 y por lo tanto la bomba se detiene dejando de llenar el tanque.

A medida que se va utilizando el

líquido, se va vaciando el tanque; cuando el nivel está por debajo del sensor de

nivel alto, se da la situación de la figura 14, de la que se comprende que

tampoco funciona el motor de la bomba en estas condiciones. Finalmente, cuando

el tanque se vacía completamente, volvemos a la situación analizada en la

figura 11, completándose el ciclo.

Con este sencillo ejemplo alcanzamos a

comprender la gran utilidad y economía que representa la utilización del PLC a

nivel de control de procesos industriales. Sin embargo, el PLC no solo es

conveniente desde el punto de vista del reemplazo de relés, sino que es

posible, a nivel de software, agregar herramientas valiosísimas para el control

de procesos. Veremos las más importantes en los temas siguientes.

INSTRUCCIONES LATCH O DE ENCLAVAMIENTO

Con lo visto hasta el momento,

comprendemos perfectamente como podemos hacer para reemplazar el relé de la

figura 3 por un PLC, para accionar la campanilla. Pero (siempre hay peros) esto

tiene un inconveniente. Si se trata de una campanilla que debe sonar mucho

tiempo, hay que tener el dedo sobre el pulsador todo el tiempo que deseamos

que suene la campanilla. Esto se resuelve mediante la instrucción latch,

utilizada para la retención del valor de una posición de memoria en el PLC. Son

de uso frecuente en enclavamientos por medio de pulsadores, es decir, con solo

activar una entrada por un instante, el PLC captura la señal y la deja permanente

dentro del programa aunque dicha señal haya desaparecido. Un latch puede

activarse con un pulso a través de su entrada set, y desactivarse

por medio de su entrada reset. Cada una de estas entradas al latch

se activan a través de contactos, que pueden ser posiciones de memoria, o

entradas físicas. El LD de la figura 15 muestra como se usa el latch en un

programa: Al pulsar 0000 se activa la entrada SET del latch, que

a su vez activa y mantiene en verdadero la entrada L500,

energizando la salida 0501, manteniéndose en este estado si no hay otra

entrada. Cuando se pulsa 0001, se activa la entrada RESET del

latch, que a su vez desactiva y mantiene en falso la entrada L500.

Aquí puede plantearse una pregunta

interesante: ¿Qué pasa si se pulsan las entradas 0000 y 0001 simultáneamente?

¿La salida 0500 quedará enclavada en un verdadero o en

un falso?

Para respondernos esta pregunta debemos

pensar en cómo se realiza la secuencia de escaneo en el LD. La escalera siempre

se escanea desde arriba hacia abajo y de izquierda a derecha. Teniendo esto

presente, podemos dar respuesta a las preguntas anteriores.

TEMPORIZADORES O TIMERS

Esta es una herramienta utilizada para

activar y desactivar una variable dentro del programa de acuerdo al tiempo que

se haya especificado. Así es posible programar una salida, para que en un

determinado tiempos encienda o se apague un dispositivo externo, por medio de

un temporizador que solo existe a nivel lógico. Los temporizadores de un PLC se

pueden pensar como un cronómetro regresivo, en el cual se debe indicar el

tiempo que durará el conteo, se debe dar inicio a dicho conteo, y cuando éste

finalice o llegue a cero, da una señal que para el PLC será la activación o

desactivación de una variable del programa.

Existen varios tipos de temporizadores;

los más comunes son:

-On Delay Timer (TON) o temporizador de retardo de conexión, y

-Off Delay Timer (TOF) o temporizador de retardo de desconexión

Veamos por ejemplo como funciona el

timer TON. El tiempo del timer se cuenta en función de los “tics” del reloj del

PLC, y cada tic puede ser de 1 ms, 10 ms, 100 ms, otros. Además el timer se

programa con una determinada cantidad de tics transcurridos los cuales,

es accionado el contacto comandado por ese timer. Además la cantidad de tics

puede variar de 0 a 9999 para un PLC de 16 bits trabajando en BCD (decimal

codificado en binario) o de 0 a 65535 para el binario de 16 bits.

Entonces el temporizador tiene: una entrada “enable” que inicia el conteo de

tiempo, y un contacto comandado por el timer, que se activa cuando el conteo ha

alcanzado la cantidad de tics programados para ese timer.

Por ejemplo, el temporizador de la

Figura 16 comenzará el conteo de tiempo cuando la entrada 0001 se vuelva

activa, y cuando alcance los 100 tics, hará activa entrada T000, por él

comandada, que a su vez accionará la bobina de salida 0500. Si el temporizador

tiene un incremento de 100 ms (tiempo de cada tic), entonces 0500 será

accionada 100 x 100 = 10.000 ms = 10 s después de haber accionado la entrada

0001. En este tipo de temporizador, se cumple este funcionamiento siempre que

0001 se mantenga en verdadero luego de haber sido accionada;

es decir, en el momento en que 0001 vuelve a falso, se resetea el

contador, volviendo a cero, y por lo tanto desconecta 0500. Es de destacar que

no pueden haber en el mismo PLC, dos temporizadores con la misma denominación,

pues utilizarían los mismos registros de memoria, lo que no es posible.

Hay otros tipos de temporizadores con

funciones un tanto más complejas, pero siempre su principio de funcionamiento

es similar al expuesto precedentemente.

CONTADORES

Un contador funciona de forma parecida

a un temporizador, solo que en lugar de que la base de conteo sea el tiempo, en

este caso es la activación de una entrada, una salida, o de una posición de

memoria.

Un ejemplo de aplicación de este

sistema, es el de conteo de productos a ser empacados en una caja. Si un sensor

se activa cada vez que un producto pasa frente a él, y en la caja caben

solamente 30 de ellos, en el PLC puede programarse un contador que lleve la

secuencia de la cantidad de veces que se activa dicho sensor, y cuando llegue a

30 emita una señal que comande el cambio de caja.

Como en el caso de los temporizadores,

hay también varios tipos de contadores:

-Contadores “Count up” (CTU), que

cuentan 1,2,3,…

-Contadores “Count down” (CTD), que

cuentan 9,8,7,…

-Contadores “Count up-down” (UCD), que

cuentan 1,2,3,4,3,2,3,4,5,…

Un contador sencillo tipo CTU o CTD,

requiere tres cosas para su funcionamiento:

1. Una entrada por donde ingresan los

pulsos que deseamos contar.

2. La posibilidad de programar la

cantidad de pulsos que deseamos contar hasta que el contador reaccione.

3. Una entrada que al activarse,

resetea el contador.

El contador UCD requiere una entrada

adicional, ya que una cuenta en forma ascendente, y otra descendente.

Por motivos similares a los expuestos

para los temporizadores, los contadores cuentan típicamente: de 0 a 9999; -

32.768 a + 32.767; o 0 a 65.535.

En la figura 17 se observa el LD de un

contador CTU, denominado C000. Este contador está programado para contar 100

pulsos por la entrada 0001, antes de accionar el contacto C000 y consecuentemente

la salida 0500. El sensor o entrada 0002, resetea el contador. Es importante

destacar que estos contadores cuentan pulsos cuando la entrada pasa de falso a verdadero o

de off a on, pero no a la inversa.

En la figura 18 se observa el LD de un

UDC, con una entrada adicional respecto del contador de la figura 17. En este

caso además, el contador deberá contar hasta 1000 antes de accionar la entrada

UDC000. La entrada 0002 se utiliza siempre para resetear; la entrada 0001

cuenta hacia arriba cuando se hace verdadera, y la 0003 hacia abajo

(descuenta) en idénticas condiciones. En este conteo, la salida 0500 se haráverdadera,

cuando se llegue a 1000.

De nuevo se hace notar que el contador

acumula valores solo en transiciones de off a on de los sensores de entrada,

pero no a la inversa.

http://www.profesormolina.com.ar/tecnologia/plc/introd.htm

http://www.profesormolina.com.ar/tecnologia/plc/auto.htm

http://www.profesormolina.com.ar/tecnologia/plc/plc.htmb

MONTAJE Y DESMONTAJE DE LAS PARTES PRINCIPALES DE UN LOGO! SIEMENS

PRESENTACIÓN DE LOGO!

DESMONTAJE DE LOGO!

MONTAJE DE LOGO!

FIN DE MONTAJE DE LAS PARTES DEL LOGO!

Programa B: Ejecuta el proceso Q1 (Sin señal en I1,

se prende la lámpara)

Aquí:

Es el

símbolo de contacto normalmente abierto: Se consulta si hay señal. Si hay señal en el

contacto es un "Si lógico".

Es el

símbolo de contacto normalmente abierto: Se consulta si hay señal. Si hay señal en el

contacto es un "Si lógico".

Es el

símbolo de contacto normalmente cerrado: Se consulta si no hay señal. Si no hay señal en el

contacto es un "Si lógico". Ej. Si fuera los contactos de un relé o un pulsador

normalmente cerrado, cuando se abra el relé o el interruptor (es decir ya no

hay señal) entonces "se prende Q1".

Es el

símbolo de contacto normalmente cerrado: Se consulta si no hay señal. Si no hay señal en el

contacto es un "Si lógico". Ej. Si fuera los contactos de un relé o un pulsador

normalmente cerrado, cuando se abra el relé o el interruptor (es decir ya no

hay señal) entonces "se prende Q1".

Es el símbolo del proceso de salida, aquí

corresponderá físicamente a una salida de "relé" que tiene el PLC, lo

que hará el cierre del circuito eléctrico para que prenda el foco.

Es el símbolo del proceso de salida, aquí

corresponderá físicamente a una salida de "relé" que tiene el PLC, lo

que hará el cierre del circuito eléctrico para que prenda el foco.

Entonces ya hemos escrito el primer programa ladder, o de contactos o en escalera. Otras alternativas de escritura son el "Plano de Funciones" o conocido como "Bloques Lógicos", una alternativa es utilizar el juego de instrucciones propias para cada PLC (esto es muy particulares de cada PLC al menos en su neumónica).

Para el desarrollo de lo mostrado estoy utilizando el PLC Micrologix 1100 de Allen-Bradley (Producto de Rockwell Automation).

Es la función lógica

"AND", la salida es verdadera (estado 1) si todas las cuatro entradas

son verdaderas (estado 1), es decir los contactos están cerrados.

Es la función lógica

"AND", la salida es verdadera (estado 1) si todas las cuatro entradas

son verdaderas (estado 1), es decir los contactos están cerrados.

Es la función lógica "OR", la salida es

"1" si por lo menos una de las cuatro entradas tiene el estado

"1"

Es la función lógica "OR", la salida es

"1" si por lo menos una de las cuatro entradas tiene el estado

"1"

Es la función lógica "NOT", La salida es

"1" si la entrada es "0"; la salida es "0" si la

entrada es "1", es decir se invierte el estado de la entrada.

Es la función lógica "NOT", La salida es

"1" si la entrada es "0"; la salida es "0" si la

entrada es "1", es decir se invierte el estado de la entrada.

Es la función

lógica "NOR", la salida es "1" si todas las cuatro entradas

tienen el estado "0", Un bloque "NOR" es igual al

bloque "OR" aplicando un bloque "NOT" a su salida.

Es la función

lógica "NOR", la salida es "1" si todas las cuatro entradas

tienen el estado "0", Un bloque "NOR" es igual al

bloque "OR" aplicando un bloque "NOT" a su salida.

Es la función

lógica "NAND", la salida es "0" solamente si todas las

entradas tienen el estado "1". Este bloque es la negación del

bloque "AND"

Es la función

lógica "NAND", la salida es "0" solamente si todas las

entradas tienen el estado "1". Este bloque es la negación del

bloque "AND"

Bloque

de salida digital. Representa los bornes de salida de un relé del PLC.

Bloque

de salida digital. Representa los bornes de salida de un relé del PLC.

Otra solución es con el relé autoenclavador como se desarrolla más abajo.

La memorias son utilizadas para guardar los valores de salida; en Logo! se conocen como "marca" y se tiene 2 tipos:

Es el bloque de conector

abierto. Se debe colocar "Contactos Abiertos", (X) en todos los

contactos de salida que no se utilicen, también pueden utilizarse

"Marcas", pero esto no es preferido ya que el número de

"Marcas" es limitado. Como en el bloque de "textos de aviso" de este ejemplo

o en otros bloques operadores, su uso no es requerido en los bloques de salida Q.

Es el bloque de conector

abierto. Se debe colocar "Contactos Abiertos", (X) en todos los

contactos de salida que no se utilicen, también pueden utilizarse

"Marcas", pero esto no es preferido ya que el número de

"Marcas" es limitado. Como en el bloque de "textos de aviso" de este ejemplo

o en otros bloques operadores, su uso no es requerido en los bloques de salida Q.

Nota: El simulador en Logo! Soft Comfort no advierte ningún problema si se dejan contactos de salida sin uso, pero al momento de transferir el programa al PLC se indicará que el programa ha sido transferido con errores y puede no funcionar correctamente.

Nota: El simulador en Logo! Soft Comfort no advierte ningún problema si se dejan contactos de salida sin uso (como se indica aquí que se utilicen Marcas o contactos abiertos), pero al momento de transferir el programa al PLC se indicará que el programa ha sido transferido con errores y puede no funcionar correctamente.

Una señal analógica es un valor que representa a una magnitud física, estas pueden adoptar un valor cualquiera dentro de un rango definido. Lo contrario de analógico es digital. Una señal digital sólo puede tener dos estados, a saber: 0 y 1, es decir "off" y "on", respectivamente.De la señal eléctrica al valor analógico.

Proceso básico

Tensiones o Voltaje:

0 a 10 V

-10V a +10V

Intensidades o Corriente:

0 a 20 mA

4 a 20 mA

Para adaptar el "valor normalizado" a un "Valor Real" en una salida, por ejemplo mostrar el valor de la magnitud física en un display, hacemos el siguiente calculo, lo explicamos con un ejemplo:

Tenemos una Magnitud Real de Temperatura de -50 C a 100 C que será capturada y procesada en el PLC Logo! Señal eléctrica del sensor: 0 ---- 10V ( y corresponde igual al rango de la entrada analógica, en este ejemplo):

Observe que en este caso para una entrada analógica de 2 V le corresponde un valor normalizado de 200 y para una entrada anlogica de 10 V le corresponde un valor normalizado de 1000, estos son 2 puntos de la funcion lineal de escalamiento.

Esa misma entrada, ya digital; de 0 a 1000 se entrega a la salida analógica AQ1 del módulo de expansión AM2 (no olvidar que una salida analógica en Logo! debe tener como entrada un número entre 0 a 1000). La señal de salida será de 0 a 10V o de 4 a 20 mA.

Un amplificador analógico es útil para visualizar en el display el valor real de la VP (Variable de Proceso).

. Este bloque toma la señal analógica

de entrada y hace el escalamiento de valor de entrada de 0 a 1000 a valores

reales. En la pantalla de configuración de este bloque:

. Este bloque toma la señal analógica

de entrada y hace el escalamiento de valor de entrada de 0 a 1000 a valores

reales. En la pantalla de configuración de este bloque:

Aplicación: Generador de salida de voltaje variable.

Para la prueba de una aplicación requiero tener una salida variable de voltaje (y corriente) a fin de utilizarla para simular la entrada de un transmisor y también para controlar dispositivos como un variador de frecuencia.

Es un equipo para el llenado de envases cilíndricos o cónicos de metal o plástico con líquidos o pastas de baja y mediana viscosidad.

S4 debe colocarse para actuar un solo un pulso; es decir el balde cierra S4 y avanza unos centímetros adelante, liberando S4. Como los baldes son cilíndricos no hay problema para que S4 se ubique entre 2 baldes. El balde luego de presionar S4 avanzará unos pocos centímetros, esto también da el tiempo para que el pistón de freno salga y se encuentre extendido a la llegada del balde y se evita que este golpee directamente al balde. Cuando el balde topa con el freno, se encuentra bien posicionado bajo el cabezal y se inicia el llenado.

Para este desplazamiento del balde, entre el contacto de S4 y su posición contra el freno, se está dando con T005 un tiempo de demora de 0.5 segundos antes de iniciar el llenado.

(Disponible para otras versiones; con más cabezales y accesorios.)

Enlaces de Interés

http://www.ab.com/linked/programmablecontrol/plc/micrologix/downloads.html

Se recomienda descargar:

•RSLogix Emulate 500 [9MB] ; Es el simulador del PLC Micrologix 500,.

--------------------------------

PLC-1: PROGRAMACIÓN DE PLC

INTRODUCCIÓN A LA PROGRAMACIÓN

En

este circuito de mando; Cuanto vale el estado de la lámpara (Q1) en términos de

PLC?

Si su respuesta es que la lámpara esta

apagada o su estado es CERO (0), es

que esta pensando solo en términos de un circuito eléctrico. .

En términos de PLC para dar la respuesta hay que ver el "programa", así

por ejemplo si aplicamos los siguientes programas:

Programa A:

Programa B:

Aquí:

Es el

símbolo de contacto normalmente abierto: Se consulta si hay señal. Si hay señal en el

contacto es un "Si lógico".

Es el

símbolo de contacto normalmente abierto: Se consulta si hay señal. Si hay señal en el

contacto es un "Si lógico". Es el

símbolo de contacto normalmente cerrado: Se consulta si no hay señal. Si no hay señal en el

contacto es un "Si lógico". Ej. Si fuera los contactos de un relé o un pulsador

normalmente cerrado, cuando se abra el relé o el interruptor (es decir ya no

hay señal) entonces "se prende Q1".

Es el

símbolo de contacto normalmente cerrado: Se consulta si no hay señal. Si no hay señal en el

contacto es un "Si lógico". Ej. Si fuera los contactos de un relé o un pulsador

normalmente cerrado, cuando se abra el relé o el interruptor (es decir ya no

hay señal) entonces "se prende Q1". Es el símbolo del proceso de salida, aquí

corresponderá físicamente a una salida de "relé" que tiene el PLC, lo

que hará el cierre del circuito eléctrico para que prenda el foco.

Es el símbolo del proceso de salida, aquí

corresponderá físicamente a una salida de "relé" que tiene el PLC, lo

que hará el cierre del circuito eléctrico para que prenda el foco.Entonces ya hemos escrito el primer programa ladder, o de contactos o en escalera. Otras alternativas de escritura son el "Plano de Funciones" o conocido como "Bloques Lógicos", una alternativa es utilizar el juego de instrucciones propias para cada PLC (esto es muy particulares de cada PLC al menos en su neumónica).

En este portal se resolverán

aplicaciones en PLC; y en muchos casos primero se resuelven en diagramas

eléctricos para las aplicaciones comunes (con cableados, interruptores,

contactos, relés, temporizadores, p.ej.) y luego serán desarrollados sus

equivalentes en ladder y en plano de funciones. Si el caso se presenta con un

diagrama eléctrico, entonces el lenguaje ladder será primero empleado por la

facilidad de construcción de los diagramas lógicos por su similitud con los

circuitos eléctricos.

Entorno

de Programación Empleados para las Aplicaciones Básicas

Para la práctica del logo la iniciaré

con el desarrollo de aplicaciones "aisladas" que pueden resolverse en

pequeños PLC compactos. Utilizaré el Micrologix 1100 de Allen Bradley y

el Logo! de Siemens.

En general para el manejo de un PLC se

requieren de 2 programas:

- Programa de Interface PC-PLC (o conexión)

- Programa de Programación

Para el desarrollo de lo mostrado estoy utilizando el PLC Micrologix 1100 de Allen-Bradley (Producto de Rockwell Automation).

El

software de interface es el RSLinx Classic, se requiere de un puerto serial en

la PC.

Y para su programación estoy utilizando el programa "RS Logix 500"; este otorga el entorno de programación ladder.

Y para su programación estoy utilizando el programa "RS Logix 500"; este otorga el entorno de programación ladder.

PLC Micrologix 1100

Entradas

digitales: 10. Entadas analógicas: 2. Salidas digitales: 6

Capacidad de expansión hasta 4 módulos de señales digitales, analógicas, RTD, termocuplas... Ver especificaciones. Conexión RS-232.

Capacidad de expansión hasta 4 módulos de señales digitales, analógicas, RTD, termocuplas... Ver especificaciones. Conexión RS-232.

Programación

con jugo de instrucciones o utilizando el software RSLogix 500 basado en

programación ladder, no incluye simulador. Incorpora funciones PID.

También se utilizará el PLC Logo de Siemens

Logo! y Logo

TD (HMI)

Entradas digitales: 8; expandible hasta 24.

Entradas analógicas:4 expandible hasta 8 (0 a 10 V o 0 a 20 mA o PT100)

Salidas digitales: 4; expandible hasta 16; con relays de 5A o transistores

Salidas analógicas:0; Expandible a 2. Conexión USB

Programacion con Logo!comfort, mediante diagramas ladder y diagramas de funciones.

Logo!comfort también es un simulador fuera de linea y tambien hace la conexión con el micro PLC Logo!

Incorpora funciones PI, rampa, amplificador, entre otras

Entradas digitales: 8; expandible hasta 24.

Entradas analógicas:4 expandible hasta 8 (0 a 10 V o 0 a 20 mA o PT100)

Salidas digitales: 4; expandible hasta 16; con relays de 5A o transistores

Salidas analógicas:0; Expandible a 2. Conexión USB

Programacion con Logo!comfort, mediante diagramas ladder y diagramas de funciones.

Logo!comfort también es un simulador fuera de linea y tambien hace la conexión con el micro PLC Logo!

Incorpora funciones PI, rampa, amplificador, entre otras

Documentación Recomendada:

Allen Bradley - Micrologix y

RSLogix 500:

Documentación de Micrologix 1100:

http://ab.rockwellautomation.com/Programmable-Controllers/MicroLogix-1100#/tab5

Descargar de este sitio el Micrologix_1100_programable_controlers.pdf

Descargar de este sitio el manual RSLogix 500 getting results guide

En este otro portal se encuentran varios documentos y ejemplos útiles http://www.infoplc.net/Descargas/Descargas.htm

De este portal se ha extraído:

Micrologix 100. Timing, Contring, Data-Handling Instruction

Este otro documento le ofrece una vision rápida de la programación con RSLogix 500: Micrologix with Rs Logix Tutorial.pdf.

Descargar de este sitio el Micrologix_1100_programable_controlers.pdf

Descargar de este sitio el manual RSLogix 500 getting results guide

En este otro portal se encuentran varios documentos y ejemplos útiles http://www.infoplc.net/Descargas/Descargas.htm

De este portal se ha extraído:

Micrologix 100. Timing, Contring, Data-Handling Instruction

Este otro documento le ofrece una vision rápida de la programación con RSLogix 500: Micrologix with Rs Logix Tutorial.pdf.

Siemens - Logo! y

Logo! Soft Comfort:

Soporte: http://support.automation.siemens.com/WW/llisapi.dll?func=cslib.csinfo2&aktprim=99&lang=es

Tutorial en linea de Logo!: https://infonet.siemens.es/Apli_Industry/formacion/Logo/auswahl.html

encontrará la explicación interactiva de las diferencias entre WLC, PLC y Modulo Lógico Logo, ejemplos de aplicación

Descargar de este sitio:Manual de programación con Logo! Soft Comfort

Descargar de este sitio: Manual de usuario de Logo!

Tutorial en linea de Logo!: https://infonet.siemens.es/Apli_Industry/formacion/Logo/auswahl.html

encontrará la explicación interactiva de las diferencias entre WLC, PLC y Modulo Lógico Logo, ejemplos de aplicación

Descargar de este sitio:Manual de programación con Logo! Soft Comfort

Descargar de este sitio: Manual de usuario de Logo!

Logo!

Se puede trabajar tanto

diagramas ladder (escalera o de contactos) o en diagrama de bloques, y en

su editor "Logo! Soft Comfort" permite transformar de una forma a

otra, la que se crea en otra hoja de edición, pero la transformación no siempre

me parece optima y ordenada. Internamente el Logo! trabaja como un

programa de bloques; y aunque suba los programas desde un programa en Ladder

siempre al descargarlos se devolverán en forma de bloques. Internamente

Logo! genera miles de pulsos por ciclo de programa (un ciclo de programa es

como un barrido que hace a todas las instrucciones del programa); y cualquiera

de sus entradas digitales pueden aplicarse hasta 4HZ (4000 pulsos por

segundo) y sus entradas especiales I3, I4, I5, I6 cuentan más rápido de

5Hz.

Programación en

Ladder y Bloques. Aplicación: Arranque Directo

El arranque directo es una aplicación muy sencilla para ser hecha con un

PLC, sin embargo es útil para la explicación de las funciones básicas para la

comprensión rápida de la programación; y el encender un motor puede ser pensado

como dar inicio a una acción.

Diagrama Eléctrico:

Lista de Ordenamiento:

Designación

|

Descripción

|

Operando (*)

|

F2F

|

Relé térmico (NC)

|

I:0/1

|

S0Q

|

Pulsador de parada (NC)

|

I:0/2

|

S1Q

|

Pulsador de marcha (NA)

|

I:0/3

|

Salidas

Designación

|

Descripción

|

Operando (*)

|

K1M

|

Contactor principal

|

O:0/1

|

(*) Operando de Micrologix 1100: I: Entrada

digital, O: Relé de salida. I: 0/n; n es el número de la salida o entrada.

Diagrama Ladder (Escalera) o de

Contactos:

Versión en Logo!

El relé térmico F1F y el pulsador de

parada S0Q con contactos eléctricos físicamente NC, por lo que su

resultado es "1" a la entrada de S1Q o del contacto auxiliar K1M.

Aquí es necesario aplicar una función

de memoria (para enclavar la alimentación a K1M por I3), una forma común es la

autoalimentación, como se muestra en el circuito con Logo!. Se consigue

colocando un contacto auxiliar NA del relé principal (K1M) paralelo al pulsador

de marcha (S1Q).

Si F1F o S0Q se abren se cae K1M

Una forma más simple es utlizando las

bobinas Set (para la conexión) y Reset (para la desconexión), en

Micrologix se conocen como Latch y Unlach, aquí la solución:

Plano de Funciones o

Diagrama de Bloques:

Una solución con Logo!:

Esta otra alternativa, me parece más

clara:

(Es recomendable marcar en la ficha de Simulación

que los bloques F1F y S0Q son pulsadores normalmente cerrados)

Es la función lógica

"AND", la salida es verdadera (estado 1) si todas las cuatro entradas

son verdaderas (estado 1), es decir los contactos están cerrados.

Es la función lógica

"AND", la salida es verdadera (estado 1) si todas las cuatro entradas

son verdaderas (estado 1), es decir los contactos están cerrados. Es la función lógica "OR", la salida es

"1" si por lo menos una de las cuatro entradas tiene el estado

"1"

Es la función lógica "OR", la salida es

"1" si por lo menos una de las cuatro entradas tiene el estado

"1" Es la función lógica "NOT", La salida es

"1" si la entrada es "0"; la salida es "0" si la

entrada es "1", es decir se invierte el estado de la entrada.

Es la función lógica "NOT", La salida es

"1" si la entrada es "0"; la salida es "0" si la

entrada es "1", es decir se invierte el estado de la entrada. Es la función

lógica "NOR", la salida es "1" si todas las cuatro entradas

tienen el estado "0", Un bloque "NOR" es igual al

bloque "OR" aplicando un bloque "NOT" a su salida.

Es la función

lógica "NOR", la salida es "1" si todas las cuatro entradas

tienen el estado "0", Un bloque "NOR" es igual al

bloque "OR" aplicando un bloque "NOT" a su salida. Es la función

lógica "NAND", la salida es "0" solamente si todas las

entradas tienen el estado "1". Este bloque es la negación del

bloque "AND"

Es la función

lógica "NAND", la salida es "0" solamente si todas las

entradas tienen el estado "1". Este bloque es la negación del

bloque "AND" Bloque

de salida digital. Representa los bornes de salida de un relé del PLC.

Bloque

de salida digital. Representa los bornes de salida de un relé del PLC.Otra solución es con el relé autoenclavador como se desarrolla más abajo.

Diagrama de Conexiones:

Función SET Y RESET.

En micrologix se conoce como Latch y Unlach,

En Logo! está disponible el Bloque Set/Reset o Relé autoenclavador.

En Micrologix como vimos arriba para el ejemplo de

arranque directo.

Una señal de entrada de S1Q enclava (Latch) a

K1M y una señal de salida (de S0Q o F1F) desenclava (unlach) a K1M.

LOGO!: Relé autoenclavador:

En

Logo! se tiene un bloque de Relé autoenclavador:  Una señal

de entrada en el Pin 1 activa la señal de salida y esta cesa hasta que se dé

una señal de entrada en el Pin 2. Para el ejemplo de arranque directo se

puede escribir:

Una señal

de entrada en el Pin 1 activa la señal de salida y esta cesa hasta que se dé

una señal de entrada en el Pin 2. Para el ejemplo de arranque directo se

puede escribir:

Una señal

de entrada en el Pin 1 activa la señal de salida y esta cesa hasta que se dé

una señal de entrada en el Pin 2. Para el ejemplo de arranque directo se

puede escribir:

Una señal

de entrada en el Pin 1 activa la señal de salida y esta cesa hasta que se dé

una señal de entrada en el Pin 2. Para el ejemplo de arranque directo se

puede escribir:

En logo es mi forma preferida.

Ya que el relé térmico F1F y el pulsador de parada

S0Q con contactos eléctricos físicamente NC (En los diagramas de bloques

no hay entrada NA, y NC como en el diagrama ladder), por lo que se debe

negar la entrada utilizando el bloque  que es el

"bloque de negación (NOT)". En vez de utilizar este bloque se tiene

en Logo la alternativa de marcar la negación en el pin de entrada al Relé (se

hace un golpe con el botón izquierdo en el pin de entrada y este queda con la

marca de negación "de un punto"):

que es el

"bloque de negación (NOT)". En vez de utilizar este bloque se tiene

en Logo la alternativa de marcar la negación en el pin de entrada al Relé (se

hace un golpe con el botón izquierdo en el pin de entrada y este queda con la

marca de negación "de un punto"):

que es el

"bloque de negación (NOT)". En vez de utilizar este bloque se tiene

en Logo la alternativa de marcar la negación en el pin de entrada al Relé (se

hace un golpe con el botón izquierdo en el pin de entrada y este queda con la

marca de negación "de un punto"):

que es el

"bloque de negación (NOT)". En vez de utilizar este bloque se tiene

en Logo la alternativa de marcar la negación en el pin de entrada al Relé (se

hace un golpe con el botón izquierdo en el pin de entrada y este queda con la

marca de negación "de un punto"):

(Es recomendable marcar en la ficha de Simulación

de los bloques F1F y S0Q que son pulsadores normalmente cerrados, o bien al

momento de la simulación cerrarlos.)

En los diagramas de contactos, el "relé

autoenclavador" no se muestra con salida, por lo que debe insertar un

"contacto" con el valor del "relé autoenclavado", como se

muestra:

Aquí el contacto SF002 contiene el valor del rele

SF002. Adicionalmente obsérvese que no hay bloque o función de negación, ya que

las entradas F1F y S0Q son contactos NC. Un bloque de contacto NC se comporta

como una negación de un contacto abierto; es decir no hay señal dan un si lógico

(se ejecuta el proceso y dan un pulso o señal al pin Reset que desactiva al Relé

autoenclavador).

En los diagramas ladder, se utiliza esta

técnica de "contactos" para "llevar" los valores de

salida de los bloques de funciones especiales (contadores, temporizadores, y

otros).

Memorias con

Logo! : MARCA

La memorias son utilizadas para guardar los valores de salida; en Logo! se conocen como "marca" y se tiene 2 tipos:

Marcas Internas: IM. Solo se utilizan en los

diagramas de contactos y aunque aparentemente se está guardando el valor de

estado, lo que se está haciendo es ordenar la conexiones por lo que no existen

en los diagramas de flujo. No consumen recursos del sistema.

Marca, M:

Almacenan valores digitales o analógicos (valores de entrada) y lo devuelven a

su salida. En Logo! las marcas digitales van de M1 a M27 y las marcas analógicas

de AM1 a AM6. Hay algunas marcas reservadas por el Sistema, estas son: M8

(marca de arranque), M25 (retroiluminación del display de Logo), M26 (retroiluminación

de la pantalla TD del logo), M27 (marca para juego de caracteres de aviso)

Ejemplo

Aquí, tanto F1F y F0Q son contactos NC, entonces la

salida IM1 es "1", se utiliza luego esta marca con un contacto

cerrado "1M1" para negar este resultado y dar una señal de

desactivación al Relé autoenclavador. SF002.

Tal

vez la versión preferida es utilizando los estados de las funciones F1F y

F0Q con igual correspondencia a sus estados físicos, como en el siguiente el

diagrama:

Temporizadores: Función

Time On Delay (TON). Retardo a la conexión.

Aplicación: Arranque Directo con encendido temporizado:

Diagrama eléctrico:

Según este diagrama, después de la

conexión un tiempo indicado en el temporizador K1T se desconecta K1M.

K1T es un temporizador TON o Time on

Delay (o temporizado en la conexión), después de la señal (encendido de K1M),

se realiza la cuenta de un tiempo indicado y luego da señal de salida (como K1T

es un contacto NC, con la señal de salida se abre apagando K1M).

Diagrama de contactos en Logix Pro

y el diagrama de bloques desarrollado para Logo!:

El bloque TON (Time On Delay o Retardo a la

Conexión: Cuando se da la señal de entrada al bloque TON, el bloque genera una

salida después de un tiempo programado). Si la señal de entrada al bloque TON

se interrumpe entonces el temporizador se detiene y se restablece a cero.

Lo mismo en diagrama ladder (escalera):

y en versión con el relé autoenclavador:

En este caso se produce lo llamado como

recursividad: el Relé autoenclavador da el pulso para el TON el mismo que también

debe dar la señal al pin 2 del mismo relé autoenclavador; para hacer esto se

debe emplear una marca (M1), como se muestra en el diagrama. Otros casos de recursividad

se mostraran más adelante.

Temporizadores: Función

Time OFF Delay (TOF). Retardo a la desconexión.

Aplicación: Arranque Directo con encendido temporizado:

Arriba se resolvió el arranque encendido

temporizado utilizando una función TON (Time On Delay o Retardo a la Conexión:

Cuando se da la señal de entrada al bloque TON, el bloque genera una salida después

de un tiempo programado). Si la señal de entrada al bloque TON se interrumpe

entonces el temporizador se detiene y se restablece a cero.

Ahora utilizando la función TOF (Time Off

Delay o Retardo a la desconexión: después de cesar una señal de entrada al

bloque TOF, el bloque genera una salida y la desconecta después de un tiempo

programado). Una nueva señal de entrada detiene al bloque TON. Al inicial

el programa si no hay pulso de entrada el bloque TOF no genera salida.

Aquí los diagramas:

y en versión con el relé autoenclavador:

Aquí las soluciones con TOF, el tiempo se

inicia cuando se libera el pulsador de marcha S1Q, pudiendo ocasionar un

retardo adicional que pudiera depender del operario en liberar al pulsador; en

este caso prefiero las soluciones con TON. (Ver el diagrama)

Temporizadores

(continuación):

Aplicación: Arranque Directo con encendido retardado:

En este caso se dará el encendido después de un tiempo de accionar al

pulsador de arranque. La solución TON:

Solución TON:

La solución con TOF:

Aquí las soluciones con TOF, el tiempo se

inicia cuando se libera el pulsador de marcha S1Q, pudiendo ocasionar un

retardo adicional que pudiera depender del operario en liberar al pulsador; en

este caso prefiero las soluciones con TON.

CONTADORES

,según como

se parametrice, una señal en el pin1 incrementa o decrementa un valor de

contaje interno. Se puede parametrizar para que se active la salida si se

alcanza un valor indicado y para que se desactive la salida si se alcanza un

valor indicado. Una señal en el pin2 inicializa a cero el contador. Una señal

en el pin 3 hace que la cuenta sea regresiva..

Para el programa:

Es el bloque de conector

abierto. Se debe colocar "Contactos Abiertos", (X) en todos los

contactos de salida que no se utilicen, también pueden utilizarse

"Marcas", pero esto no es preferido ya que el número de

"Marcas" es limitado. Como en el bloque de "textos de aviso" de este ejemplo

o en otros bloques operadores, su uso no es requerido en los bloques de salida Q.

Es el bloque de conector

abierto. Se debe colocar "Contactos Abiertos", (X) en todos los

contactos de salida que no se utilicen, también pueden utilizarse

"Marcas", pero esto no es preferido ya que el número de

"Marcas" es limitado. Como en el bloque de "textos de aviso" de este ejemplo

o en otros bloques operadores, su uso no es requerido en los bloques de salida Q.Nota: El simulador en Logo! Soft Comfort no advierte ningún problema si se dejan contactos de salida sin uso, pero al momento de transferir el programa al PLC se indicará que el programa ha sido transferido con errores y puede no funcionar correctamente.

Configuramos:

Cuando el contador alcance 5 se mostrara el

resultado en el Logo-TD, y cuando alcance el valor de 10 se dejará de

mostrar el resultado en el Logo-TD, la cuenta seguirá internamente.

La versión en diagrama ladder:

Es importante colocar el contacto de

salida no utilizado del logo TD a una marca (en este caso "M1")

Remanencia

En la ventana de configuración anterior se ha

marcado la casilla "Remanencia" esto significa que los valores

se mantendrán almacenados en el PLC después que se apague o se corte la

electricidad. Cuando se vuelva a encender el sistema se continuará con los

valores almacenados; esto es útil para llevar una cuenta total de operación. Muchas

otros bloques cuentan con una casilla para remanencia de valores.

Protección de

los Parámetros

Si en los parámetros de un bloque hay una

casilla de verificación Protección (como en la ventana del bloque contador

mostrado arriba), esta puede activarse para proteger los parámetros.

Con esto se especifica si los parámetros deben poderse visualizar y

modificar en el LOGO! en el modo de configuración..

LOGO TD

Display

Logo tiene una pantalla que nos permite la

entrada y visualización de datos: Logo TD display. ,que cuenta

con 4 filas de 12 caracteres.. Su uso es simple ya que no requiere

configuración y se lo usa directamente desde el software Logo! SoftComfort con

el bloque de "Texto de Aviso". Lo malo es que no tiene bloques para

la entrada de datos. Así si desea hacer una entrada de datos tendrá que

programarlo todo.

,que cuenta

con 4 filas de 12 caracteres.. Su uso es simple ya que no requiere

configuración y se lo usa directamente desde el software Logo! SoftComfort con

el bloque de "Texto de Aviso". Lo malo es que no tiene bloques para

la entrada de datos. Así si desea hacer una entrada de datos tendrá que

programarlo todo.

,que cuenta

con 4 filas de 12 caracteres.. Su uso es simple ya que no requiere

configuración y se lo usa directamente desde el software Logo! SoftComfort con

el bloque de "Texto de Aviso". Lo malo es que no tiene bloques para

la entrada de datos. Así si desea hacer una entrada de datos tendrá que

programarlo todo.

,que cuenta

con 4 filas de 12 caracteres.. Su uso es simple ya que no requiere

configuración y se lo usa directamente desde el software Logo! SoftComfort con

el bloque de "Texto de Aviso". Lo malo es que no tiene bloques para

la entrada de datos. Así si desea hacer una entrada de datos tendrá que

programarlo todo.

Veamos uso en la aplicación con 2 contadores:

Es importante colocar el contacto de

salida no utilizado del logo TD a una marca "X1"

La pantalla de configuración del Logo TD:

La pantalla de configuración del Logo TD:

Para colocar el contador basta arrastrar con

el puntero del mouse el parámetro que se quiera mostrar sobre la cuadricula que

representa la ventana. En una aplicación también puede negar el pin 1 en el bloque

de "texto de aviso" para que se muestre siempre el Logo TD., haciendo

esto en la aplicación anterior, tenemos:

Otra alternativa, para dar permanentemente la

señal "1" en la entrada del bloque de "texto de

aviso" es utilizar el bloque de "Estado 1" , así sería:

, así sería:

, así sería:

, así sería:

Es importante colocar "Contactos

Abiertos", (X) en todos los contactos de salida que no se utilicen, también

pueden utilizarse "Marcas", pero esto no es preferido ya que el

número de "Marcas" es limitado.

Nota: El simulador en Logo! Soft Comfort no advierte ningún problema si se dejan contactos de salida sin uso (como se indica aquí que se utilicen Marcas o contactos abiertos), pero al momento de transferir el programa al PLC se indicará que el programa ha sido transferido con errores y puede no funcionar correctamente.

Operador de

Aritmética Analógica

este

calcula un valor de resultado "AQ" de una ecuación formada por

operandos y operadores definidos por el usuario, Tiene las cuatro operaciones básicas (+ - / * ), por ejemplo aplicado en el ejemplo de un contador vamos a

mostrar en la pantalla de salida la cantidad de pares contados.

Lo que queremos es que se indique: en la pantalla

del Loto TD la cantidad de pares que se tienen:

La operación seria dividir la cuenta en el

contador entre 2. Con Logo! si la división tiene un resultado

decimales más de 0.5 el resultado es redondeado al entero superior. Para evitar esto (truncamos los decimales) hacemos la siguiente operación: ((contador

x 1'0) - 5) / 20, esto se configura en la pantalla del operador de Aritmética Analógica

de la siguiente forma:

Aquí PRI: indica la prioridad de la ejecución

del operador: H: es primero seguido de M y luego L.

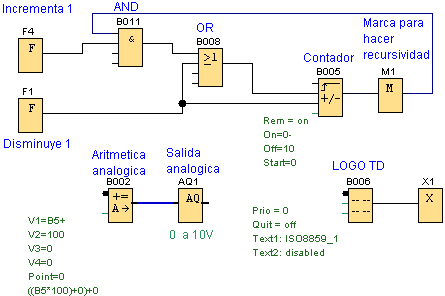

Recursividad - Aplicación en un Contador de 0 a 10

Vamos a utilizar como entrada y salida el

Logo! TD display. : Cuando uno oprime la flecha derecha se incrementa en uno la

cuenta, cuando uno oprime la flecha izquierda se decrementa en uno la cuenta.